MATERIALWIZARD

MATERIAL

WIZARD

【知の探索】と

【知の深耕】で切り拓く

マテリアルの未来

私たちには、合金鉄分野で長年培ってきた

「溶かす・固める・砕く」というコア技術があります。

しかし、それだけでは、マテリアルの世界に革新を起こすことはできません。

求められるのは、素材の可能性を引き出すイマジネーション。

そのためには、日々の【知の探索】や【知の深耕】が欠かせないのです。

地球環境や資源不足といった社会課題、高度化するお客様のご要望の解決をめざして。

日本重化学工業は、研究者一人ひとりの知的好奇心と

基礎研究から応用開発までの一貫体制で、これからも革新に挑み続けます。

MATERIALWIZARD

研究領域

カーボンニュートラル社会の到来、

それに伴う多くの課題を

解決するために。

合金鉄分野で培われたコア技術

- 溶かす

- 固める

- 砕く

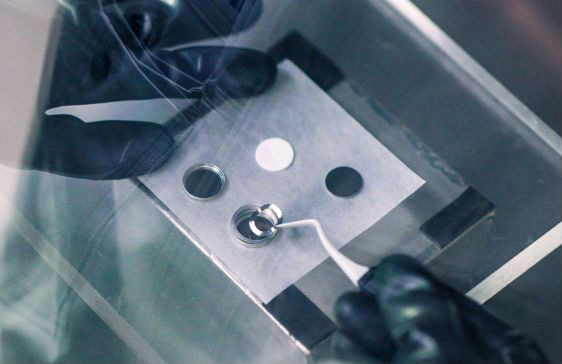

「溶かす」「固める」「砕く」という当社のコア技術は、合金鉄分野で培った知識やノウハウを他の材料でも応用できるようにと磨きあげられてきた技術です。どうすればより精度が上がり、より品質を高められるのか。そうした日々の試行錯誤には【知の探索】と【知の深耕】を欠かすことはできません。当社のコア技術は今もなお洗練され続けています。

社会課題を見据えた研究領域

水素吸蔵

合金地熱発電

フェライト

レアメタル

リサイクル活性化

二酸化

マンガン水素

システムシリコン系

負極材料

未来の産業を支える

新素材

マテリアルは社会に必要とされるものを実現したり、動力となるエネルギーを生み出すなど様々な機能を果たします。当社は、マテリアルを通じて社会課題の解決に貢献するため、研究開発に取り組んでいます。合金鉄に始まり、その技術を応用した機能材料・電池材料、そしていち早く取り組んでいるエネルギー・環境分野まで、当社は社会基盤に深く関わる領域で成果を出し続けています。

例えるなら、鋭く磨かれたコア技術は“矢”、

研究領域は“的”。

日本重化学工業の技術が課題解決に貢献

できるような最適な領域に狙いを定め、

【知の探索】と【知の深耕】を繰り返しな

がら、

社会課題の壁に風穴を開けるべく、

研究開発に取り組んでいます。

開発事例ヒストリー

マテリアル

エネルギーの未来

当社は、主軸を成す事業である合金鉄の生産に大量の電力を必要とすることから、常にエネルギー産業の進化と課題に向き合ってきました。そして現在、当社が長年にわたって磨き続けてきた合金製造技術は、現代社会に不可欠な二次電池の性能を劇的に向上させるコアテクノロジーとして、その存在意義を高めています。中でも大きな成果である「水素吸蔵合金」と「シリコン系負極材料」に関する技術の変遷をご紹介します。

水素吸蔵合金のあゆみ

日々のあゆみ

水素吸蔵合金のあゆみ

- 1979開発スタート

次のエネルギーを見つける探索へ

「遠い将来には、石油、石炭の使用を極小にするか、または全然使わないようにしたい」…これは、1977年に当社の創業者である富岡重憲が著書に残した言葉です。第1次オイルショック後、日本がいかにエネルギー資源を確保していくか、その議論で揺れる時代のことでした。この未来を見据えた提言こそ、当社の水素事業の原点です。

富岡が著した『八十年の足跡と提言』には、水素燃料や風力電気といった言葉が登場しますが、その背景には彼の経歴や当時の社会情勢が深く関わっています。富岡はもともと水力発電事業に携わってきた電気の専門家でした。当社の主力事業である合金鉄の生産は大量の電気を消費するため、経営者として常に安価で安定した電力の確保に苦慮していました。

そんな中、日本を襲ったのがオイルショックでした。石油価格が高騰し、エネルギーの安定供給が社会課題となる中で、国は石油に依存しない代替エネルギー開発を推進する「サンシャイン計画」を策定。水素や風力、太陽光などがにわかに次世代エネルギーとして脚光を浴びるようになりました。国の骨太の方針と、創業者の「エネルギーを自給すべき」という強い思いが重なり合い、当社は水素という未知の領域へと足を踏み入れることになりました。

- 1991光明となった水素吸蔵合金

ニッケル水素電池の負極材に採用

エネルギー問題に加え、大気汚染などの公害も大きく報じられていた1970年代、燃やしても水しか出ない水素がクリーンエネルギーとして注目され始めていました。しかし、水素事業の道のりは決して平坦ではありませんでした。最大のハードルは水素そのものの調達。国内で水素を製造するには膨大な電力が必要であり、コストを考えて、海外の安価な電力で製造した水素を輸入する構想もありました。

当社の試行錯誤の年月は長く続きました。そんな中、「知の探索」から水素自動車をはじめとする多様な水素活用・応用のアプリケーションを検討し、「知の深耕」を通じてようやく辿り着いた出口が、水素吸蔵合金だったのです。しかし、その水素吸蔵合金も成果を出すまでにさらに年月を要し、一時は研究中止の声があがることさえありました。

研究中止の危機に瀕しながらも、一部の研究者は水面下で水素吸蔵合金の研究を継続していました。その苦労はついに報われ、大きな転機を呼び込みます。有害物質であるカドミウムを用いるニッケル・カドミウム電池の代替として、負極材に水素吸蔵合金を採用した新たな電池を共同開発しないか、という話が舞い込んできました。

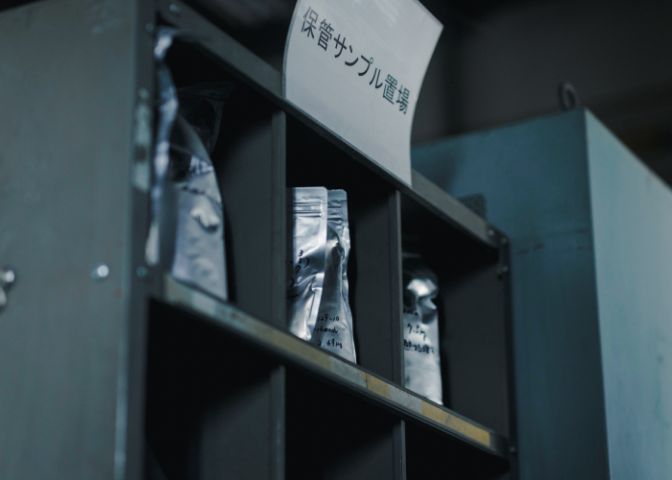

こうして1991年、当社の水素吸蔵合金がニッケル水素電池の負極材として採用され、実用化の第一歩を記しました。ただし、実用化への道のりにもまた困難がありました。水素吸蔵合金は新しい材料であり、サンプルは作れても、その性能を評価するための標準的手法も設備も当然、存在しませんでした。研究開発チームは評価装置を自ら設計するところから始め、JIS規格や国際共通基準であるISO規格の制定にも参画しました。その後も、製造工程におけるさまざまな試練を乗り越え、2,000〜3,000種類もの試作を繰り返した末に、現在の、お客様から厚い信頼をいただいている水素吸蔵合金があるのです。

- 2005民生用ニッケル水素電池に採用

「超格子合金」という解決策

2000年代初頭、ニッケル水素電池市場は熾烈な容量競争の最中でした。同時に、製造にはコバルトなどのレアメタルを多く使用していたのですが、資源問題の観点からレアメタルの使用量を削減することが社会的な要請ともなっていました。

こうした課題を解決したのが、マグネシウムを採用した超格子合金でした。コバルトやマンガンを使わず、マグネシウムを使うことで「自己放電を少なく抑える」という画期的特性をもたらし、それまでの「充電池は使わなくても時間の経過とともに自然と放電してしまうもの」という諦めにも似た常識を覆しました。充電後の容量維持率を大きく改善する技術革新により、誰もがよく知るニッケル水素電池の著名ブランド誕生に貢献することができました。

ただし、超格子合金の開発および量産化は、決して平坦な道のりではありませんでした。マグネシウムは発火しやすく取り扱いが難しいため、製造プロセスで事故が起こるリスクもあります。

当社は、先人たちの知見を活かした独自の製造技術を苦労の末に確立し、量産化を実現。その製造方法は、今日の技術者が「よくこうしたアイディアが浮かんだものだ」と感銘を受けるほど独創的です。

日本重化学工業の超格子合金は完成度が高く、今もなお私たちの事業の中核を成しています。現在は、表面処理技術による付加価値を新たにプラスするなど、さらなる改良が進められています。

水素吸蔵合金の開発が原動力となり

リチウムイオン電池の

負極材開発へと継承されていきます

シリコン系負極材料のあゆみ

日々のあゆみ

シリコン系負極材料のあゆみ

- 2008電池の高容量化・長寿命化への挑戦

シリコン系共晶合金の開発に着手

リチウムイオン電池の高容量化に資する次世代の負極材料として期待されるシリコン。日本重化学工業におけるこの材料の開発は、2008年のシリコン系共晶合金の研究から始まりました。その背景には、私たちが長年得意としてきた水素吸蔵合金の製造技術をさまざまな分野でいかに活用していくか、というテーマがありました。

いくつもの検討の中で最も有力だったのが、複数の金属を組み合わせて合金を製造し、粉末化するという私たちの技術を応用すれば、リチウムイオン電池用の新しい負極材料を開発できるのではないか、というものでした。この発想が起点となり、電池の新たな可能性を拓く研究がスタートしました。

まずは、シリコンと他の金属を組み合わせた共晶合金に着目。共晶点では液体から固体へ一気に変化し、微細で均一な組織が得られるという特性を利用し、電池材料として高性能な粉末を作ろうと試みました。しかし、このアプローチではシリコンを十分に微細化できず、期待した成果は得られませんでした。

- 2012ブレイクスルー技術の発見

冶金SiOの独自開発技術を確立

技術の壁に直面した開発チームは、「シリコンそのもの」の可能性に改めて注目し、方針を転換。シリコンの結晶性に着目した低結晶性シリコンの開発などを経て、ついに独自の「冶金SiO」技術へと辿り着きました。これは、当時主流となりつつあったSiO材料の「海・島構造」を冶金的手法で模擬するというアイディアでした。

SiO材料は、広大なSiO2の海にシリコン粒子の島が点在する「海・島構造」を持ちます。私たちは、この構造を模擬しつつ、海の部分であるマトリックスにリチウム系の酸化物をはじめとする独自開発の材料を用いることで、SiOの弱点を克服し、高容量(SiOの約1.2倍)・高効率(SiOの約1.3倍)を実現しました。

冶金SiOを製品化する上での課題は「いかにしてシリコン粒子を小さくし、低結晶化するか」でした。シリコンはリチウムを吸蔵する際に大きく膨張してしまうため、粒子が割れることで電池の寿命を縮めてしまいます。開発チームはボールミルなどの機械的粉砕手法を試しましたが、狙い通りの微細な粒子を得ることは困難でした。

試行錯誤の末、特殊な粉砕装置を開発し、量産化への道を切り拓くことができました。2012年にブレイクスルー技術を見出したこの開発は、2017年に量産開始へと結実。現在は、さらなるシリコン粒子の微細化に挑み、電池の長寿命化を目指す改良が続けられています。

日重化の研究

・開発の進む先

マテリアルなら、

解決できる。

その魔法のような力を、

信じぬく。

当社の研究開発の根底には、外部の新たな知識と自社技術との「融合」、そして創業以来ずっと培ってきた先人たちの技術の「掘り起こし」があります。これらの二軸の哲学を常に欠かさず、自らの技術的先進性を追求しながら、マテリアル技術を通じての社会課題解決をめざしています。

私たちは、マテリアルが秘めている無限の可能性を信じています。

技術的先進性の追求

当社が大切にしてきた二軸の哲学を言い換えるなら、外部の情報と自社技術との融合は【知の探索】で、先人たちの技術の掘り起こしは【知の深耕】となります。

どちらも自社技術の先進性を確保するためには欠かすことができません。

【知の探索】

外部の情報と自社技術との融合

-

共同研究

大学や国の研究機関と具体的に共同研究を実施し、先進的な技術を習得しています。

-

お客様との

コラボレーションお客様の研究開発部門との協業から先進的なアイディアが生まれることも多くあります。

-

学会発表と意見交換

研究成果を学会で発表することで、社外の反応から気づきが得られ、自分たちが想像しなかったような意見がいただけます。

【知の深耕】

先人たちの技術の再評価

-

技術の掘り起こしと

組み合わせ多くの実績を残した「枯れた技術」であっても、別の技術と新たに組み合わせることで先進的技術へ進化させることが可能です。

-

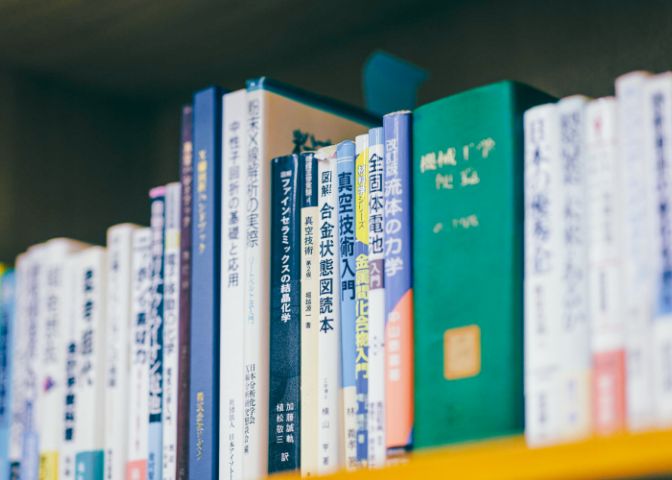

技術の継承

若手社員は昭和の頃の技術や研究にふれる機会がほぼありません。そこで、1976年頃からの古い研究記録をスキャンし、電子化・ライブラリ化しました。今では誰でも簡単に遠い過去の技術や研究の成果、先人たちの苦労の記録にアクセスすることができます。

社会課題解決の展望

当社は、マテリアルに関する技術を駆使することで、現在そして未来の社会課題解決に貢献するという明確な展望を持っています。環境負荷が少ない資源や製法を用いたマテリアルを開発し、高機能で重要な役割を果たす、そんなマテリアルを提供し続けることで、社会への貢献を果たします。

マテリアル関連技術で

解決をめざす社会課題

-

エネルギー・環境

当社が扱うマテリアルは、広い意味ですべてエネルギーに関連しています。電池材料のように直接的にエネルギーを貯蔵するものもあれば、EVのモーター内部でエネルギーの変換効率を高めることで間接的に貢献する材料もあります。

-

サプライチェーン・経済安保

特定の国に依存する資源の使用量を削減したり、リサイクル技術によって希少な資源の使用量を減らしたりすることで、サプライチェーンにおけるリスク低減を図ることが可能です。